Студент Московского политеха Павел Шмелев занимается разработкой устройства для упрочнения деталей, напечатанных на FDM 3D-принтере. Проект реализуется благодаря гранту «Студенческий стартап» от Фонда содействия инновациям.

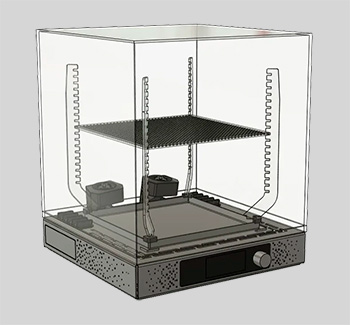

Обычно после печати на 3D-принтере для обработки детали необходимо много времени, сил и средств. Этот процесс требует участия профессионала, оставляет за собой много мусора и пыли. Разработка студента Московского Политеха обработает созданную деталь за два часа. Устройство работает без участия человека. Благодаря идее Павла Шмелева продукты, напечатанные на 3D-принтере, станут качественнее и дешевле.

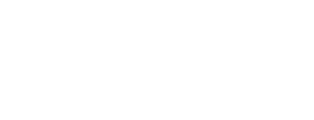

«Обычно на 3D-принтере пластиковые нити наплавляются на предыдущие слои, из-за чего поверхность создаваемых деталей получается ступенчатой и шероховатой. Готовый продукт получается хрупким и может сломаться по слоям. Визуально он выглядит неаккуратно и некрасиво. Мое устройство решит все эти проблемы», — обещает Павел Шмелев.

Аналоги устройства есть в Польше, Великобритании и США. Однако с помощью разработки студента Московского Политеха можно обрабатывать детали намного большего объема, чем у конкурентов. Зарубежные устройства способны работать с двумя-тремя видами пластика, а разработка Павла Шмелева — с шестью разновидностями.

Фото: Пресс-служба Московского Политеха

По словам разработчика, с упрочнением деталей справится даже новичок, потому что обучение пользованию разработкой займет немного времени: нужно понять, как настраивать устройство, и менять деталь каждые два часа.

Применять разработку Павла можно не только в машиностроении или автомобилестроении, но и в медицине и даже в сфере моды. Более того, после обработки детали на этом устройстве продукт становится водонепроницаемым, что идеально подходит для судостроения.

Сейчас Павел Шмелев ведет переговоры с «Ростехом» по поводу закупки оборудования для реализации своей идеи.